ఉపరితల చికిత్స ఏజెంట్ ఫాస్ఫేటింగ్ తయారీ స్వాగతం విస్ట్

అప్లికేషన్

కుదించు ఈ విభాగాన్ని మెటల్ ఉపరితల చికిత్స ఏజెంట్ను సవరించండి

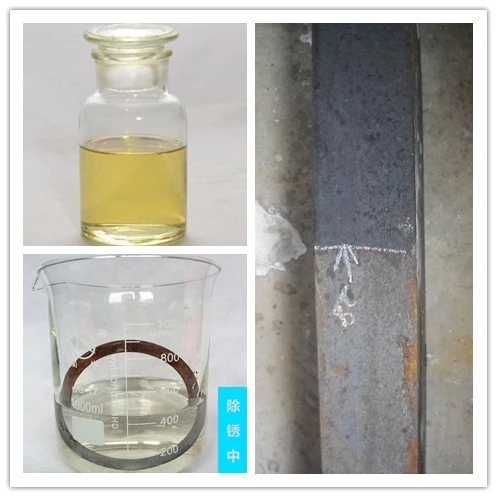

ఇది ప్రధానంగా క్లీనింగ్ ఏజెంట్, యాంటీరస్ట్ ఏజెంట్ మరియు ఫాస్ఫేటింగ్ ద్రావణాన్ని కలిగి ఉంటుంది. మెటల్ ఉపరితల చికిత్స సాంకేతికతను యాంత్రిక చికిత్సగా (ఇసుక బ్లాస్టింగ్, పాలిషింగ్, హై-ప్రెజర్ వాటర్ ప్రక్షాళన మొదలైనవి) మరియు రెండు వర్గాల రసాయన చికిత్సగా విభజించారు. పూతలు, ఎలక్ట్రోప్లేటింగ్ మరియు ఇతర సాంకేతిక పరిజ్ఞానాలు స్వతంత్రంగా లోహ తుప్పు నివారణ సాంకేతికతగా అభివృద్ధి చేయబడ్డాయి, సాధారణంగా ఉపయోగించే రసాయనాలు ఇక్కడ సూచించబడిన లోహ ఉపరితల చికిత్స ఏజెంట్ యొక్క పరిధిలో చేర్చబడవు.

మడత క్లీనర్

లోహాలు మరియు వాటి ఉత్పత్తులు ప్రాసెసింగ్ సమయంలో ఉపరితలంపై వివిధ ధూళి మరియు మలినాలతో కలుషితమవుతాయి. లోహ ఉపరితల చికిత్సలో శుభ్రపరచడం చాలా ముఖ్యమైన భాగం. సాధారణ శుభ్రపరిచే ఏజెంట్ యొక్క ప్రధాన లక్ష్యం కోసం ఆయిల్ డీగ్రేసింగ్ను తగ్గించడానికి, పెట్రోలియం ఆధారిత శుభ్రపరిచే ఏజెంట్, క్లోరినేటెడ్ హైడ్రోకార్బన్ క్లీనింగ్ ఏజెంట్, ఆల్కలీన్ క్లీనింగ్ ఏజెంట్ మరియు సర్ఫాక్టెంట్లు కలిగిన క్లీనింగ్ ఏజెంట్ మొదలైనవి.

పెట్రోలియం ఆధారిత శుభ్రపరిచే ఏజెంట్లు

ప్రధానమైనవి ద్రావణి గ్యాసోలిన్, కిరోసిన్ లేదా తేలికపాటి డీజిల్. మెటల్ ఉపరితల గ్రీజుపై దాని కరిగే ప్రభావాన్ని ఉపయోగించడం దీని పనితీరు సూత్రం. ఈ రకమైన ద్రావకం బలమైన చొచ్చుకుపోవటం మరియు మంచి డీగ్రేసింగ్ ఆస్తిని కలిగి ఉన్నందున, ఇది సాధారణంగా పెద్ద సంఖ్యలో గ్రీజు ధూళిని తొలగించడానికి కఠినమైన శుభ్రపరచడానికి ఉపయోగిస్తారు. వాస్తవ ఉపయోగంలో, తరచూ ఒక రకమైన సింథటిక్ సర్ఫ్యాక్టెంట్ను జోడించండి, తద్వారా ఇది నీటిలో కరిగే ధూళిని శుభ్రపరిచే సామర్ధ్యాన్ని కలిగి ఉంటుంది మరియు కొన్నిసార్లు తక్కువ మొత్తంలో యాంటీరస్ట్ ఏజెంట్ను కూడా జోడిస్తుంది, తద్వారా ఉపరితలం శుభ్రం చేసిన తర్వాత యాంటీరస్ట్ సామర్థ్యం యొక్క స్వల్ప కాలం ఉంటుంది . ఈ రకమైన పెట్రోలియం ఆధారిత శుభ్రపరిచే ఏజెంట్, ముఖ్యంగా గ్యాసోలిన్, మంట కారణంగా, అగ్ని భద్రతా చర్యల ఉపయోగం తగినంతగా ఉండాలి.

త్వరిత వివరాలు

క్లోరినేటెడ్ హైడ్రోకార్బన్ డిటర్జెంట్

సాధారణంగా ఉపయోగించే ద్రావకాలు ట్రైక్లోరెథైలీన్ మరియు కార్బన్ టెట్రాక్లోరైడ్. ఈ ద్రావకాలు నూనెలు మరియు కొవ్వుల కోసం వాటి బలమైన కరిగే సామర్థ్యాన్ని కలిగి ఉంటాయి, కానీ తక్కువ మరిగే బిందువులను కలిగి ఉంటాయి మరియు సాధారణంగా మంటలేనివి. అంతేకాక, నిర్దిష్ట వేడి చిన్నది మరియు బాష్పీభవనం యొక్క గుప్త వేడి చిన్నది, కాబట్టి ఉష్ణోగ్రత పెరుగుదల మరియు సంగ్రహణ వేగంగా ఉంటాయి. దీని సాంద్రత సాధారణంగా గాలి కంటే ఎక్కువగా ఉంటుంది మరియు అందువల్ల గాలి యొక్క దిగువ భాగంలో ఉంటుంది. ఈ లక్షణాల కారణంగా, దీనిని ఆవిరి డీగ్రేసింగ్లో ఉపయోగించవచ్చు. ఈ ద్రావకాలు ఖరీదైనవి కాబట్టి, అవి సాధారణంగా రీసైకిల్ చేయబడతాయి లేదా పునర్వినియోగపరచబడతాయి. ట్రైక్లోరెథైలీన్ వంటి కొన్ని ద్రావకాలలో కొన్ని విషపూరితం ఉంటుంది. కాంతి, గాలి మరియు తేమ కలిసి ఉన్నప్పుడు, కుళ్ళిపోవటం ద్వారా హైడ్రోజన్ క్లోరైడ్ ఉత్పత్తి అవుతుంది, ఇది సులభంగా లోహ తుప్పుకు కారణమవుతుంది; బలమైన క్షారంతో కలిసి వేడి చేసినప్పుడు, అది సులభంగా పేలుడుకు కారణమవుతుంది. వాటిని ఉపయోగించినప్పుడు జాగ్రత్త తీసుకోవాలి.

ఆల్కలీన్ క్లీనింగ్ ఏజెంట్

ప్రధానంగా సోడియం హైడ్రాక్సైడ్, సోడియం కార్బోనేట్, సోడియం సిలికేట్, సోడియం ఫాస్ఫేట్ మొదలైనవి నీటిలో కరిగి ఆల్కలీన్ క్లీనింగ్ ఏజెంట్ అవుతాయి. కొవ్వు ఆమ్లం గ్లిసరాల్ ఈస్టర్ సాపోనిఫికేషన్లోని నూనె ప్రాధమిక సబ్బును ఏర్పరుస్తుంది, తద్వారా నూనె నీటిలో కరిగేది మరియు తొలగించడానికి కరిగిపోతుంది. వాటిలో, సోడియం హైడ్రాక్సైడ్ మరియు సోడియం కార్బోనేట్ ఆమ్ల ధూళిని తటస్తం చేసే పనిని కలిగి ఉంటాయి. సోడియం ఫాస్ఫేట్, సోడియం ట్రిపోలిఫాస్ఫేట్, సోడియం హెక్సామెటాఫాస్ఫేట్ మొదలైనవి శుభ్రపరిచే ప్రభావంతో, తుప్పు పాత్రను కూడా నిరోధిస్తాయి. సోడియం సిలికేట్లో జెల్లింగ్, చెదరగొట్టడం మొదలైనవి ఉన్నాయి, శుభ్రపరిచే ప్రభావం మంచిది. తక్కువ ధర, విషరహిత, మంటలేని మరియు ఇతర కారణాల వల్ల ఆల్కలీన్ డిటర్జెంట్, మరింత విస్తృతంగా వాడటం. కానీ ఆల్కలీన్ క్లీనింగ్ ఏజెంట్ వాడకంలో శుభ్రం చేయవలసిన లోహం యొక్క పదార్థంపై శ్రద్ధ వహించాలి, క్షార ద్రావణం యొక్క తగిన pH ని ఎంచుకోండి. అదనంగా, ఆల్కలీన్ క్లీనర్లను ఉపయోగిస్తున్నప్పుడు, శుభ్రపరిచే ప్రభావాన్ని పెంచడానికి సమ్మేళనం సూత్రాన్ని రూపొందించడానికి సర్ఫాక్టెంట్లు తరచుగా జోడించబడతాయి.

మడతపెట్టిన యాంటీరస్ట్ ఏజెంట్

ఇది మెటల్ రస్ట్ నివారణ ప్రయోజనం కోసం నీరు, నూనె లేదా గ్రీజు వంటి వివిధ మాధ్యమాలకు జోడించిన రసాయన ఏజెంట్ల తరగతి. దీనిని నీటిలో కరిగే యాంటీరస్ట్ ఏజెంట్, ఆయిల్-కరిగే యాంటీరస్ట్ ఏజెంట్, ఎమల్సిఫైడ్ యాంటీరస్ట్ ఏజెంట్ మరియు గ్యాస్ ఫేజ్ యాంటీరస్ట్ ఏజెంట్ గా విభజించవచ్చు.

నీటిలో కరిగే యాంటీరస్ట్ ఏజెంట్

సజల ద్రావణాన్ని ఏర్పరచటానికి వాటిని నీటిలో కరిగించవచ్చు మరియు తుప్పు మరియు తుప్పు పట్టకుండా ఉండటానికి లోహాన్ని ఈ సజల ద్రావణంతో చికిత్స చేస్తారు. వారి తుప్పు నిరోధక చర్యను మూడు వర్గాలుగా విభజించవచ్చు. (1) లోహం మరియు యాంటీరస్ట్ ఏజెంట్ కరగని మరియు దట్టమైన ఆక్సైడ్ ఫిల్మ్ను ఏర్పరుస్తాయి, తద్వారా లోహం యొక్క అనోడిక్ కరిగిపోవడాన్ని నిరోధిస్తుంది లేదా లోహం యొక్క నిష్క్రియాత్మకతను ప్రోత్సహిస్తుంది, తద్వారా లోహం యొక్క తుప్పును నిరోధిస్తుంది. ఈ రస్ట్ ఇన్హిబిటర్లను సోడియం నైట్రేట్ మరియు పొటాషియం డైక్రోమేట్ వంటి నిష్క్రియాత్మక ఏజెంట్లు అని కూడా పిలుస్తారు. వాటిని ఉపయోగిస్తున్నప్పుడు, తగిన మొత్తాన్ని నిర్ధారించాలి. మోతాదు తగినంతగా లేనప్పుడు, పూర్తి ఆక్సైడ్ ఫిల్మ్ ఏర్పడదు, మరియు చిన్న వెలికితీసిన లోహ ఉపరితలంపై, తుప్పు ప్రవాహం యొక్క సాంద్రత పెరుగుతుంది, ఇది తీవ్రమైన స్థానిక తుప్పుకు సులభంగా కారణమవుతుంది. మెటల్ మరియు యాంటీరస్ట్ ఏజెంట్లు కరగని లవణాలను ఉత్పత్తి చేస్తాయి, తద్వారా లోహాన్ని తినివేయు మాధ్యమం నుండి వేరుచేసి తుప్పు పట్టకుండా నిరోధిస్తుంది. ఉదాహరణకు: కరగని ఐరన్ ఫాస్ఫేట్ ఉప్పును ఉత్పత్తి చేయడానికి కొన్ని ఫాస్ఫేట్ ఇనుముతో పనిచేయగలదు; కొన్ని సిలికేట్ క్యాన్ మరియు ఇనుము, కరగని సిలికేట్ ఉత్పత్తి చేయడానికి అల్యూమినియం పాత్ర మరియు మొదలైనవి. (3) లోహం మరియు యాంటీరస్ట్ ఏజెంట్లు కరగని కాంప్లెక్స్లను ఉత్పత్తి చేస్తాయి, ఇవి లోహపు ఉపరితలాన్ని కప్పి, లోహాన్ని తుప్పు నుండి రక్షిస్తాయి. ఉదాహరణకు, బెంజోట్రియాజోల్ మరియు రాగి చెలేట్ క్యూ (సి 6 హెచ్ 4 ఎన్ 3) 2 ను ఏర్పరుస్తాయి, ఇది నీటిలో లేదా నూనెలో కరగదు, తద్వారా ఇది రాగి ఉపరితలాన్ని కాపాడుతుంది.

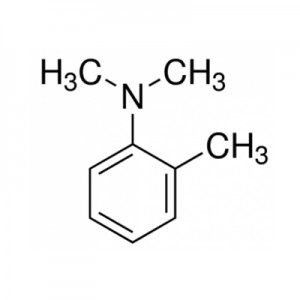

నూనెలో కరిగే యాంటీరస్ట్ ఏజెంట్

చమురు-కరిగే తుప్పు నిరోధకాలు అని కూడా అంటారు. వాటిలో ఎక్కువ భాగం ధ్రువ సమూహాలతో పొడవైన కార్బన్ గొలుసు సేంద్రీయ సమ్మేళనాలు. వాటి అణువులలోని ధ్రువ సమూహాలు లోహపు ఉపరితలంపై చార్జ్ ద్వారా దగ్గరగా ఉంటాయి. పొడవైన కార్బన్ గొలుసు హైడ్రోకార్బన్ల యొక్క ధ్రువ రహిత సమూహాలు లోహపు ఉపరితలం వెలుపల దర్శకత్వం వహించబడతాయి మరియు చమురుతో పరస్పరం కరిగేవి, తద్వారా యాంటీరస్ట్ ఏజెంట్ అణువులను లోహ ఉపరితలంపై దిశగా అమర్చబడి, రక్షించడానికి ఒక శోషక రక్షణ ఫిల్మ్ను ఏర్పరుస్తుంది నీరు మరియు ఆక్సిజన్ కోత నుండి లోహం. దాని ధ్రువ సమూహం ప్రకారం, దీనిని ఐదు వర్గాలుగా విభజించవచ్చు: సల్ఫోనేట్, రసాయన సూత్రం (R-SO3. సాధారణంగా ఉపయోగించే పెట్రోలియం సల్ఫోనిక్ ఆమ్లం యొక్క క్షార లోహం లేదా ఆల్కలీన్ ఎర్త్ మెటల్ లవణాలు, బేరియం పెట్రోలియం సల్ఫోనేట్, సోడియం పెట్రోలియం సల్ఫోనేట్ , బేరియం డైనోనిల్నాఫ్థలీన్ సల్ఫోనేట్ మరియు మొదలైనవి. కార్బాక్సిలిక్ ఆమ్లాలు మరియు వాటి సబ్బులు, R-COOH మరియు (R-COO) nMm కొరకు రసాయన సూత్రం. మొదలైనవి, మరొక ఆక్సిఫ్యూయల్, ఆల్కెనెసుసినీక్ ఆమ్లం మరియు ఇతర సింథటిక్ కార్బాక్సిలిక్ ఆమ్లాలు, అలాగే నాఫ్థెనిక్ ఆమ్లం వంటి పెట్రోలియం ఉత్పత్తులు. కార్బాక్సిలిక్ ఆమ్లం యొక్క మెటల్ సబ్బు యొక్క ధ్రువణత సంబంధిత కార్బాక్సిలిక్ ఆమ్లం కంటే బలంగా ఉంటుంది, కాబట్టి యాంటీరస్ట్ ప్రభావం మంచిది, కానీ చమురు ద్రావణీయత చిన్నది. మరియు ఇది నీటి ద్వారా జలవిశ్లేషణ చెందుతుంది మరియు నూనెలో చెదరగొట్టేటప్పుడు ఇది తక్కువ స్థిరంగా ఉంటుంది, కొన్నిసార్లు ఇది చమురు నుండి అవక్షేపించబడుతుంది. ester ఈస్టర్, కెమికల్ జనరల్ ఫార్ములా RCOOR is. లానోలిన్ మరియు తేనెటీగ గొడ్డలి సహజ ఈస్టర్ సమ్మేళనాలు మరియు మంచి మెటల్ యాంటీరస్ట్ సీలింగ్ పదార్థాలు. పాలియాల్కోహోల్స్ యొక్క ఎస్టర్లు మంచి యాంటీరస్ట్ ప్రభావాలను కలిగి ఉంటాయి, పెంటైరిథ్రిటిల్ మోనోలీట్ మరియు సోర్బిటాన్ మోనోలియేట్ (స్పాన్ -80), ఇవి మంచి మెటల్ యాంటీరస్ట్ ఏజెంట్లు మరియు విస్తృతంగా ఉపయోగించబడుతున్నాయి. (4) అమైన్స్, సాధారణ సూత్రం R-NH2, ఆక్టాడెసిలామైన్ మొదలైనవి. అయితే, సాధారణ అమైన్లను ఖనిజ నూనెలో విస్తృతంగా ఉపయోగిస్తారు. అయినప్పటికీ, ఖనిజ నూనెలో తుప్పు పట్టకుండా ఉండటానికి సాధారణ అమైన్లు సరిపోవు, కానీ అమైన్ లవణాలు లేదా అమైన్స్ మరియు సేంద్రీయ ఆమ్లాల ద్వారా ఉత్పత్తి చేయబడిన ఇతర సమ్మేళనాలు, ఆక్టాడెసిలామైన్ ఒలియేట్, సైక్లోహెక్సిలామైన్ స్టీరేట్ మొదలైనవి సాధారణంగా ఉపయోగిస్తారు. . ఫెర్రస్ మరియు నాన్-ఫెర్రస్ మెటల్ రస్ట్ నివారణకు ఇమిడాజోలిన్ ఉపయోగించబడుతుంది, బెంజోట్రియాజోల్ ప్రధానంగా రాగి మరియు ఇతర నాన్-ఫెర్రస్ మెటల్ రస్ట్ నివారణకు ఉపయోగిస్తారు.

ఎమల్సిఫైడ్ యాంటీరస్ట్ ఏజెంట్

రెండు రకాల ఎమల్సిఫైడ్ యాంటీరస్ట్ ఏజెంట్ ఉన్నాయి: ఒకటి నీటిలో చమురు కణాల సస్పెన్షన్, అనగా ఆయిల్-ఇన్-వాటర్ ఎమల్షన్, ఇది సాధారణంగా మిల్కీ వైట్; మరొకటి చమురులోని నీటి కణాల సస్పెన్షన్, అనగా ఆయిల్-ఇన్-వాటర్ ఎమల్షన్, ఇది సాధారణంగా పారదర్శకంగా లేదా అపారదర్శక ద్రవంగా ఉంటుంది. ఎమల్సిఫైడ్ యాంటీరస్ట్ ఏజెంట్ యాంటీరస్ట్ పనితీరును మాత్రమే కాకుండా, సరళత మరియు శీతలీకరణ పనితీరును కూడా కలిగి ఉంది, కాబట్టి దీనిని తరచుగా మెటల్ కటింగ్ కోసం కందెన శీతలకరణిగా ఉపయోగిస్తారు. గతంలో, ఎమల్సిఫైడ్ యాంటీరస్ట్ ఏజెంట్లోని ఎమల్సిఫైయర్ సాధారణంగా కూరగాయల నూనెలు మరియు కొవ్వులలో (కూరగాయల నూనె, కాస్టర్ ఆయిల్ మొదలైనవి) సాపోనిఫికేషన్ ప్రక్రియ ద్వారా ఉపయోగించబడుతుంది మరియు 21 వ శతాబ్దంలో, ట్రైథెనోలమైన్ ఒలియేట్, సల్ఫోనేటెడ్ ఆయిల్ లేదా నాన్-అయానిక్ సర్ఫాక్టాంట్ వాడినది. రస్ట్ప్రూఫ్ పనితీరును బలోపేతం చేయడానికి, నీటితో ఎమల్షన్లో కలిపినప్పుడు, నీటిలో కరిగే యాంటీరస్ట్ ఏజెంట్, సోడియం నైట్రేట్ మరియు సోడియం కార్బోనేట్, సోడియం నైట్రేట్ మరియు ట్రైథెనోలమైన్ వంటివి కూడా జోడించవచ్చు. అదనంగా, ఎమల్షన్ యొక్క క్షీణతను నివారించడానికి మరియు మందగించడానికి, ఫినాల్, పెంటాక్లోరోఫెనాల్, సోడియం బెంజోయేట్ మొదలైన యాంటీ ఫంగల్ ఏజెంట్లను తక్కువ మొత్తంలో చేర్చవచ్చు.

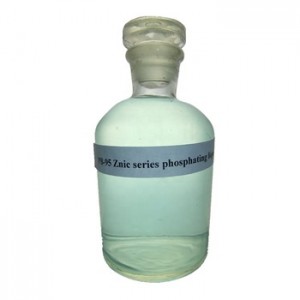

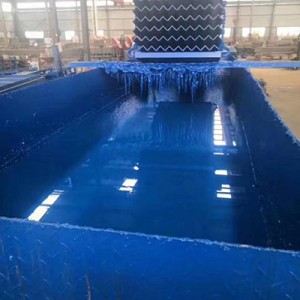

మడతపెట్టిన ఫాస్ఫేట్ ద్రావణం

లోహ పదార్థాల తుప్పు నివారణకు ఫాస్ఫేట్ ఒక ముఖ్యమైన పద్ధతి, దీని ఉద్దేశ్యం బేస్ మెటల్కు తుప్పు నిరోధక రక్షణను అందించడం, ప్రైమింగ్కు ముందు పెయింటింగ్ కోసం, పూత పొర మరియు తుప్పు నిరోధకత యొక్క సంశ్లేషణను మెరుగుపరచడం మరియు ఘర్షణ నుండి లోహ ప్రాసెసింగ్లో తగ్గింపు మరియు సరళత. ఫాస్ఫేటింగ్ సాధారణంగా ప్రీట్రీట్మెంట్ టెక్నాలజీగా ఉపయోగించబడుతుంది, సూత్రం రసాయన మార్పిడి చలన చిత్ర చికిత్సగా ఉండాలి. ఇంజనీరింగ్ అనువర్తనాలు ప్రధానంగా ఉపరితల ఫాస్ఫేట్లోని ఉక్కు భాగాలు, కాని అల్యూమినియం, జింక్ భాగాలు వంటి ఫెర్రస్ కాని లోహాలను కూడా ఫాస్ఫేట్ వాడవచ్చు.